- Inicio

-

- Puesto de Trabajo Integrado TF

- Puesto de Trabajo Integrado TT

- Puesto de Trabajo Unipersonal TS

- Puesto de Trabajo Unipersonal TO

- Escritorio de Oficina Avanzado

- Escritorio de Gerencia

- Mesa de Conferencia Odette

- Tablero Blanco Elevable

- Podio Elevable

- Cabina de Trabajo

- Escritorio Elevable de Estilo Chino Nuevo Zen

- Mesa de Centro Elevable

- Escritorio Elevable para El Hogar

- Escritorio de Nido de Abeja Elevable

- Escritorio Gamer Elevable

- Escritorio de Estudio para Niños

-

-

- Cama de hospital eléctrica

- Equipo de imagen

- Cama de examen/Cama clínica

- Mesa y silla de operaciones

- incubadora infantil

- Cama para asistencia domiciliaria

- Silla de Ruedas Eléctrica

- Sillas de Ruedas

- Asiento de Inodoro Elevable

- Asiento de Baño

- Cama de Baño

- Estación de Trabajo Oftálmica

- Asiento de Tratamiento

- Silla Barbero

- Cama de Tracción

- Cama de Masaje

- Equipo de Entrenamiento OT

- Cama de Pie

- robot de rehabilitación

-

-

- Gabinete Colgante de Elevación

- Elevación de isla de cocina

- Soporte para TV Elevable

- Base de armario elevable

- Tocador de Elevación

- Espejo de vanidad elevable

- Escritorio Gamer Elevable

- Escritorio Elevable de Estilo Chino Nuevo Zen

- Escritorio de Estudio para Niños

- Campana Extractora

- Lavavajillas

- Cama ajustable

- Gestión de la luz solar

-

-

- Aplicaciones fotovoltaicas

- Aplicaciones termosolares

- Contenedores de almacenamiento de energía

- Tractor

- Sembradora

- Fertilizadora

- Cosechadora combinada

- Cultivador intermedio

- Sistema de control climático

- Sistema de alimentación automático

- Excavadora

- Plataformas de trabajo en altura

- Camión de basura

- Máquina barredora

- Vehículos de guiado automático (AGV) y robots móviles autónomos (AMR)

- Accesorios para carretillas elevadoras

- Robots colaborativos de apilado

- Máquinas de embalaje

-

-

Descripción general del motor sin escobillas frente al motor cepillado

Vistas:0 Autor:Editor del sitio Hora de publicación: 2024-06-13 Origen:Sitio

¿Qué es un motor cepillado frente a sin escobillas?

¿Qué es un motor cepillado?

Un motor cepillado es un tipo de motor eléctrico que utiliza cepillos mecánicos para administrar corriente a los devanados del motor a través de un conmutador. Este tipo de motor se usa ampliamente en varias aplicaciones debido a su simplicidad, rentabilidad y facilidad de control. En este artículo, exploraremos los componentes, operaciones, ventajas, desventajas y aplicaciones comunes de motores cepillados.

Componentes de un motor cepillado

Estator: la parte estacionaria del motor, que proporciona un campo magnético. Puede ser un imán permanente o un electroimán.

Rotor (o armadura): la parte giratoria del motor, que está equipada con devanados que transportan corriente y generan un campo magnético.

Commutador: un interruptor rotativo que invierte la dirección del flujo de corriente en los devanados del rotor, asegurando la rotación continua.

Cepillos: material conductor (generalmente hecho de carbono) que mantiene el contacto eléctrico con el conmutador giratorio, transfiriendo la corriente a los devanados del rotor.

¿Qué es un motor sin escobillas?

Un motor sin escobillas , a menudo denominado motor de TLDC (corriente continua sin escobillas) o motor EC (conmutado electrónicamente), es un motor eléctrico que funciona sin los cepillos mecánicos y el conmutador utilizado en motores cepillados tradicionales. En cambio, se basa en la conmutación electrónica para controlar el flujo de corriente dentro de los devanados del motor. Este diseño ofrece ventajas significativas en términos de eficiencia, confiabilidad y rendimiento, lo que hace que los motores sin escobillas sean cada vez más populares en diversas aplicaciones.

Componentes de un motor sin escobillas

Estator: la parte estacionaria del motor que contiene devanados que crean un campo magnético cuando la corriente pasa a través de ellos. El estator en un motor sin escobillas es similar al de un motor cepillado pero sin la necesidad de cepillos.

Rotor: la parte giratoria del motor, que está equipada con imanes permanentes en lugar de devanados. Estos imanes interactúan con el campo magnético generado por el estator.

Controlador electrónico: un componente clave que reemplaza el conmutador mecánico y los cepillos. Utiliza sensores y circuitos electrónicos para controlar el tiempo y la dirección de la corriente en los devanados del estator.

Descripción general del motor sin escobillas frente al motor cepillado

Se desarrollaron motores sin escobillas (BLDC) para abordar las limitaciones de los motores cepillados. Al eliminar cepillos y conmutadores, logran una mayor eficiencia, confiabilidad y rendimiento. Utilizan la conmutación electrónica, controlada por un controlador o controlador digital, para administrar el flujo de corriente.

Componentes de motores sin escobillas:

Estator: contiene los devanados y permanece estacionario, generando un campo magnético giratorio cuando se aplica la corriente.

Rotor: equipado con imanes permanentes, gira en respuesta al campo magnético del estator.

Controlador electrónico: gestiona el flujo de corriente a los devanados del estator, utilizando sensores para detectar la posición del rotor y ajustar la corriente en consecuencia para mantener la rotación continua.

Cómo funcionan los motores sin escobillas:

El controlador electrónico cambia la corriente en los devanados del estator en una secuencia precisa para crear un campo magnético giratorio. Este campo interactúa con los imanes del rotor, lo que hace que gire. Los sensores, típicamente los sensores de efecto Hall, proporcionan retroalimentación sobre la posición del rotor al controlador, asegurando un movimiento suave y preciso.

Ventajas de los motores sin escobillas:

Alta eficiencia: la ausencia de cepillos reduce la fricción y la pérdida de energía, lo que resulta en una mayor eficiencia.

Bajo mantenimiento y larga vida útil: sin cepillos y conmutadores, hay menos piezas para desgastarse, lo que lleva a un mantenimiento mínimo y una vida operativa extendida.

Operación tranquila: los motores sin escobillas funcionan más silenciosamente, ya que carecen del contacto mecánico entre los cepillos y el conmutador.

Mejor rendimiento y control: capaz de controlar la velocidad, la posición y el control de par precisos, haciéndolos adecuados para aplicaciones de alto rendimiento.

Mayor confiabilidad: con menos piezas móviles y un desgaste mecánico reducido, ofrecen una mayor confiabilidad.

Desventajas de los motores sin escobillas:

Un costo inicial más alto: el diseño y el requisito complejo para un controlador electrónico hacen que los motores sin escobillas sean más caros.

Sistemas de control complejos: requieren controladores y sensores electrónicos sofisticados, aumentando la complejidad general del sistema.

Desafíos de integración: la integración de los motores sin escobillas en los sistemas existentes, especialmente cuando la tecnología de control sin escobillas no se consideró inicialmente, puede ser compleja y costosa.

Áreas de aplicación

Los motores cepillados se encuentran comúnmente en:

Aplicaciones automotrices: como motores de arranque, limpiaparabrisas y ventanas eléctricas donde el costo y la simplicidad son críticos.

Electrodomésticos: como aspiradoras y herramientas eléctricas donde se requieren alto par y robustez.

Equipo industrial: incluyendo transportadores y otra maquinaria donde se valoran la facilidad de uso y mantenimiento.

Se prefieren los motores sin escobillas para:

Drones y robótica: donde la eficiencia, la confiabilidad y el control preciso son esenciales.

La electrónica informática y de consumo: como discos duros y ventiladores de enfriamiento, donde la operación silenciosa y la longevidad son importantes.

Vehículos eléctricos: debido a su eficiencia y confiabilidad en entornos de alto rendimiento y de alta demanda.

Automatización industrial: para aplicaciones que requieren control de movimiento preciso y operación de alta velocidad.

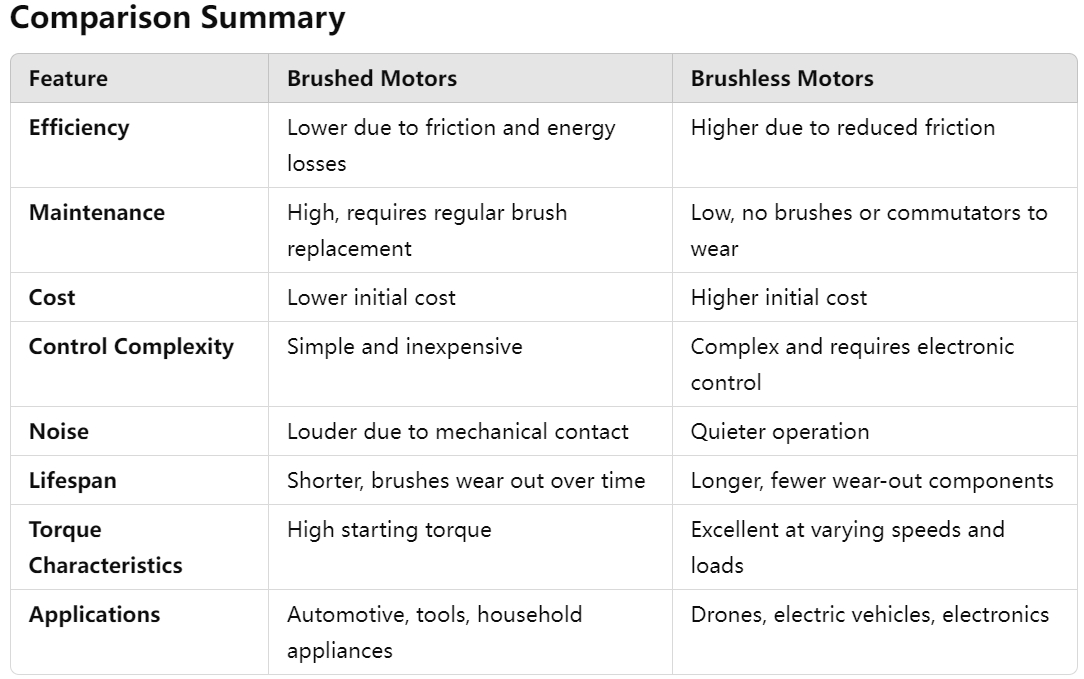

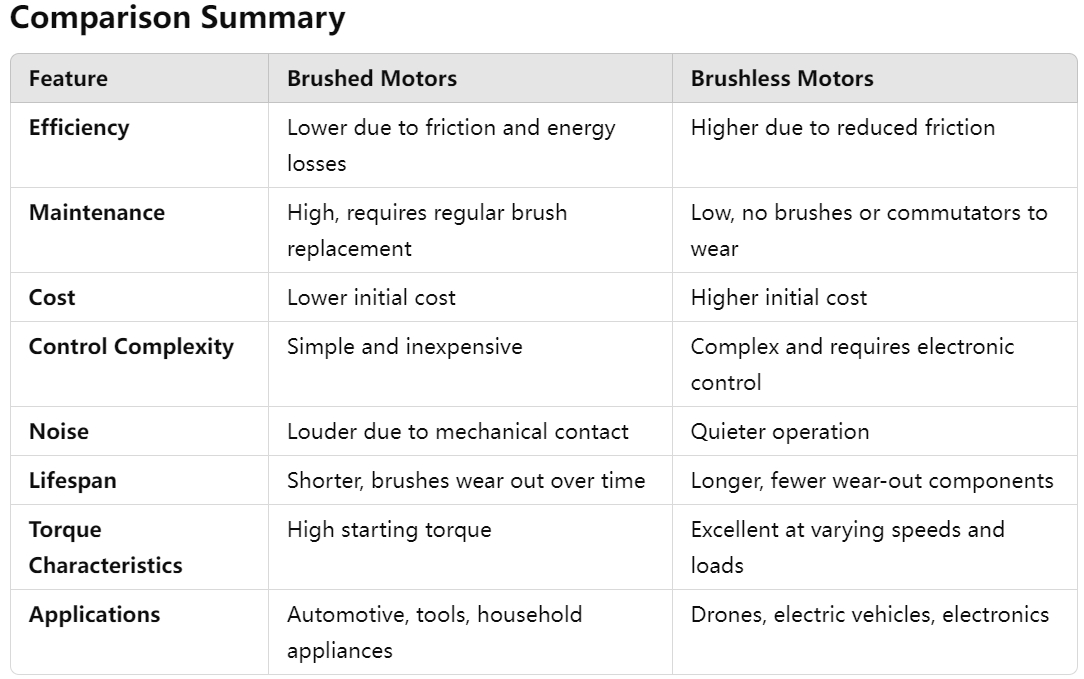

RESUMEN DE MOTORES SIN BISCES

Conclusión

Los motores cepillados y sin escobillas tienen características únicas que los hacen adecuados para diferentes aplicaciones. Los motores cepillados son ideales para aplicaciones más simples y sensibles a los costos que requieren un alto par de arranque y un control directo. Los motores sin escobillas, por otro lado, se prefieren en escenarios de alto rendimiento donde la eficiencia, la confiabilidad y el control preciso son primordiales.

Para aquellos que buscan aprovechar las capacidades avanzadas de los motores sin escobillas, Jiecang ofrece una gama de soluciones motoras sin escobillas de alta calidad. Los motores Jiecang están diseñados para satisfacer las rigurosas demandas de las aplicaciones modernas, proporcionando un rendimiento superior, durabilidad y eficiencia.

Preguntas frecuentes

1, ¿puede reemplazar un motor cepillado con un motor sin escobillas en un sistema existente?

Sí, pero puede requerir un controlador electrónico compatible y algunos ajustes mecánicos.

2, ¿Qué tipo de motor es mejor para aplicaciones continuas de alta velocidad?

Los motores sin escobillas son generalmente mejores para aplicaciones de alta velocidad debido a su mayor eficiencia y mejor características de enfriamiento.

3, ¿son los motores sin escobillas siempre mejores que los motores cepillados?

No necesariamente. Los motores cepillados pueden ser más rentables y más simples para las aplicaciones donde no se requieren alta precisión y eficiencia.

4, ¿cómo decido qué tipo de motor usar?

Considere los requisitos específicos de su aplicación, incluidos el costo, el mantenimiento, la eficiencia, la precisión de control y las condiciones operativas.

ENLACES RÁPIDOS